Umfassende Analyse der Walzenschweißmaschine Modell 2200 für Bewehrungskäfige: Eine revolutionäre Anlage für die effiziente Verarbeitung von Bewehrungskäfigen

Deutliche Verbesserung der Produktionseffizienz

Stabile und zuverlässige Verarbeitungsqualität

Deutliche Reduzierung der Produktionskosten

MaterialeinsparungDie Bügel werden ohne Überlappung vorgespannt, wodurch im Vergleich zur manuellen Bearbeitung 1-1,5 % Material eingespart und die Kosten für Bewehrungsmaterialien direkt gesenkt werden.

Senkung der ArbeitskostenDie maschinelle Verarbeitung verringert die Abhängigkeit von Fachkräften für die Bewehrungsstahlverarbeitung. Für eine Standardschicht werden nur 5–6 Arbeiter benötigt, im Vergleich zu 10–16 Arbeitern, die für die traditionelle manuelle Verarbeitung erforderlich sind. Dies spart erhebliche Lohnkosten.

Reduzierung der NebenkostenDa die Hauptbewehrung der mit der Anlage bearbeiteten Bewehrungskörbe gleichmäßig verteilt ist, ist die Überlappungsverbindung mehrerer Bewehrungskörbe sehr einfach, was Hebezeit spart und die Effizienz der nachfolgenden Bauabschnitte verbessert.

Verbesserung der Betriebssicherheit und der Arbeitsintensität

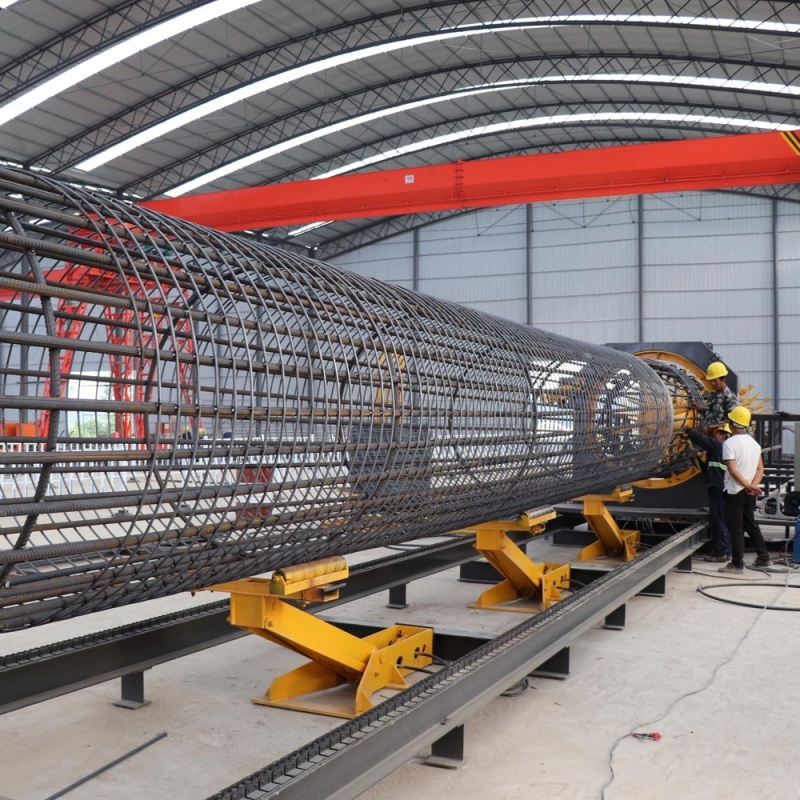

1 Produktübersicht: Was ist die Walzenschweißmaschine Modell 2200 für Bewehrungskäfige?

Die Bewehrungskorb-Walzenschweißmaschine Modell 2200 findet in der Industrie breite Anwendung, beispielsweise im Autobahnbau, im Hochgeschwindigkeitsbahnbau, im Brückenbau, im Städtebau und im Wasserbau. Insbesondere im Zuge des rasanten Infrastrukturwachstums der letzten Jahre hat die Maschine den Standardisierungsgrad und die Produktionseffizienz der Bewehrungskorbverarbeitung deutlich verbessert und damit maßgeblich zur Projektqualität und zum Projektfortschritt beigetragen. Zahlreiche namhafte chinesische Bauunternehmen wie die China Railway Group und die China Railway Construction Corporation setzen diese Maschine in großem Umfang ein, um die Modernisierung ihrer Bewehrungsverarbeitung voranzutreiben.

2 Technische Parameter: Detailliertes Verständnis der Leistungsmerkmale der Bewehrungskäfig-Walzenschweißmaschine Modell 2200

|

Parameterkategorie

|

Technischer Index

|

Bemerkungen

|

|---|---|---|

|

Verarbeitungsbereich

|

Durchmesser 800-2200 mm

|

Einige Modelle lassen sich auf einen größeren Bereich erweitern.

|

|

Standardlänge

|

12 m / 13,5 m / 18 m

|

Anpassbar an die Bedürfnisse

|

|

Hauptbewehrungsdurchmesser

|

φ12-φ40mm

|

Kann einfache oder doppelte Hauptbewehrungskonstruktionen aufnehmen

|

|

Wicklungsbewehrungsdurchmesser

|

φ5-φ16mm

|

-

|

|

Abstand der gewickelten Bewehrung

|

50-400/500mm

|

Stufenlose Einstellung

|

|

Stromversorgungsparameter

|

380 V/50 Hz

|

Industrieller Energiestandard

|

|

Geräteleistung

|

18-23 kW

|

Geringfügige Unterschiede zwischen den verschiedenen Herstellern

|

|

Schweißmethode

|

CO₂-Schutzgasschweißen

|

-

|

|

Kontrollmethode

|

SPS-programmierbare Steuerung

|

Einige High-End-Modelle sind mit einem Touchscreen ausgestattet.

|

Der Automatisierungsgrad der Anlage ist ein wichtiges Merkmal ihrer technischen Eigenschaften. Über die SPS-Steuerung können Bediener verschiedene Parameter für Bewehrungskörbe voreinstellen, und die Anlage führt den gesamten Bearbeitungsprozess – vom Richten und Fixieren bis zum Schweißen – vollautomatisch durch. Einige High-End-Modelle verfügen sogar über eine automatische Parameterspeicherfunktion, die Parameter für Hunderte von Bewehrungskorb-Spezifikationen speichert und so die Produktionsvorbereitung für Folgeaufträge erheblich vereinfacht.

3 Kernvorteile: Warum ist die Walzenschweißmaschine Modell 2200 für Bewehrungskäfige so beliebt?

3.1 Deutliche Verbesserung der Produktionseffizienz

3.2 Stabile und zuverlässige Verarbeitungsqualität

3.3 Deutliche Reduzierung der Produktionskosten

Materialeinsparung: Die Bügel werden ohne Überlappung vorgespannt, wodurch im Vergleich zur manuellen Bearbeitung 1-1,5 % Material eingespart und die Kosten für Bewehrungsmaterialien direkt reduziert werden.

Reduzierung der Arbeitskosten: Die maschinelle Verarbeitung verringert die Abhängigkeit von Fachkräften für die Bewehrungsstahlverarbeitung. Für eine Standardschicht werden nur 5–6 Arbeiter benötigt, im Vergleich zu 10–16 Arbeitern, die für die traditionelle manuelle Verarbeitung erforderlich sind. Dies führt zu erheblichen Einsparungen bei den Arbeitskosten.

Reduzierung der Hilfskosten: Da die Hauptbewehrung der mit der Anlage bearbeiteten Bewehrungskörbe gleichmäßig verteilt ist, ist die Überlappungsverbindung mehrerer Bewehrungskörbe sehr einfach, was Hebezeit spart und die Effizienz der nachfolgenden Bauabschnitte verbessert.

3.4 Verbesserung der Betriebssicherheit und der Arbeitsintensität

Die Walzenschweißmaschine Modell 2200 für Bewehrungskörbe verbessert die Betriebssicherheit deutlich und reduziert die körperliche Belastung. Bei der herkömmlichen Verarbeitung von Bewehrungskörben müssen Arbeiter schwere manuelle Binde- und Schweißarbeiten ausführen, was arbeitsintensiv ist und gewisse Sicherheitsrisiken birgt. Automatisierte Anlagen ersetzen manuelle Arbeitsschritte durch maschinelle. Die Arbeiter müssen lediglich die Maschine bedienen und Hilfsarbeiten ausführen. Dies reduziert nicht nur die körperliche Belastung, sondern auch das Risiko, direkt in gefährliche Prozesse verwickelt zu sein. Darüber hinaus ist die Maschine in der Regel mit mehreren Sicherheitseinrichtungen wie Not-Aus-Schaltern und Schutzabdeckungen ausgestattet, um die Sicherheit der Bediener zusätzlich zu gewährleisten.

4 Anwendungsbereiche: Breites Einsatzspektrum der Bewehrungskäfig-Walzenschweißmaschine Modell 2200

5 Kaufberatung: So wählen Sie das passende Modell 2200 Bewehrungskäfig-Walzenschweißgerät aus

5.1 Wichtige Überlegungen zur Geräteauswahl

Anpassung der Verarbeitungskapazität: Zunächst ist zu prüfen, ob der Verarbeitungsbereich der Anlage den im Projekt üblicherweise verwendeten Bewehrungskorbspezifikationen entspricht. Zu den wichtigsten Parametern gehören der Durchmesserbereich, die maximale Länge, der Durchmesserbereich der Hauptbewehrung, der Durchmesserbereich der Wickelbewehrung und der einstellbare Abstand der Wickelbewehrung im Bewehrungskorb.

Antriebs- und Getriebesystem: Das Antriebssystem und die Getriebeart der Anlage beeinflussen deren Leistung und Lebensdauer maßgeblich. Modelle mit Zahnstangenantrieb sind vorzuziehen, da dieser im Vergleich zum Kettenantrieb Vorteile wie hohe Übertragungsgenauigkeit, geringe Geräuschentwicklung, gute Stabilität und einfache Wartung bietet. Gleichzeitig ist zu prüfen, ob der Hydraulikdruck (üblicherweise 8–10 MPa) und die Spezifikationen des Hydraulikzylinders für das geplante Bearbeitungsgewicht ausreichend sind.

Steuerungssystem und Automatisierungsgrad: Untersuchen Sie die Konfiguration des Steuerungssystems der Anlage. Eine hochwertige Bewehrungskorb-Walzenschweißmaschine des Modells 2200 sollte über eine speicherprogrammierbare Steuerung (SPS) verfügen und mit einem Frequenzumrichter zur Drehzahlregelung ausgestattet sein. Touchscreen-Bedienoberfläche, Parameterspeicherfunktion und Fernsteuerungsmöglichkeit sind ebenfalls wichtige Merkmale zur Verbesserung der Benutzerfreundlichkeit und Effizienz der Anlage.

Marke und Qualität der Hauptkomponenten: Informieren Sie sich über die Marke und Qualität der Hauptkomponenten des Geräts. Elektrische Komponenten und mechanische Teile bekannter Marken bedeuten in der Regel höhere Zuverlässigkeit und längere Lebensdauer. Fragen Sie außerdem nach, ob der Hersteller eine Qualitätsgarantie für die Hauptkomponenten bietet. Beispielsweise gewähren einige Hersteller zwei Jahre Garantie auf den Hauptbewehrungszylinder.

5.2 Herstellerauswahl und Servicegarantie

Qualifikation und Erfahrung des Herstellers: Herstellern mit umfassender Branchenerfahrung und gutem Ruf sollte Vorrang eingeräumt werden. Beispielsweise verfügen etablierte Großunternehmen in der Regel über ausgereiftere Technologien und ein umfassenderes Qualitätsmanagementsystem. Prüfen Sie, ob der Hersteller anerkannte nationale und internationale Zertifizierungen wie die ISO 9001-Zertifizierung und die EU-CE-Kennzeichnung besitzt.

Kundendienstsystem: Ein umfassender Kundendienst ist eine wichtige Voraussetzung für den langfristig stabilen Betrieb der Geräte. Wählen Sie Hersteller, die einen umfassenden Kundendienst bieten, einschließlich 24-Stunden-Notfallservice, regelmäßiger Nachkontrollen und technischer Fernunterstützung. Beispielsweise hat das Unternehmen Shandong Feihong ein achtstufiges Servicegarantiesystem etabliert, das den gesamten Prozess von der Geräteauslieferung bis zur Wartung abdeckt.

Kundenreferenzen und Fallstudien: Bitten Sie den Hersteller um Referenzen, insbesondere um Projekterfahrungen, die Ihrem Projekttyp ähneln. Hersteller mit Erfahrung in der Zusammenarbeit mit großen Ingenieurgruppen genießen in der Regel größeres Vertrauen. Versuchen Sie nach Möglichkeit, bestehende Kunden des Herstellers zu kontaktieren, um mehr über die tatsächliche Anwendung der Geräte zu erfahren.

Technische Aktualisierung und Schulung: Erkundigen Sie sich, ob der Hersteller Schulungen zur Bedienung und kontinuierliche technische Aktualisierungen anbietet. Dies ist entscheidend, um die volle Leistungsfähigkeit der Geräte zu gewährleisten.