Im gerade zu Ende gegangenen September erregte die „Steel Bar Prestressing Zone“ in Halle E4 auf der 17. China (Peking) International Construction Machinery, Building Materials Machinery & Mining Machinery Exhibition (BICES 2025) die Aufmerksamkeit vieler Brancheninsider.

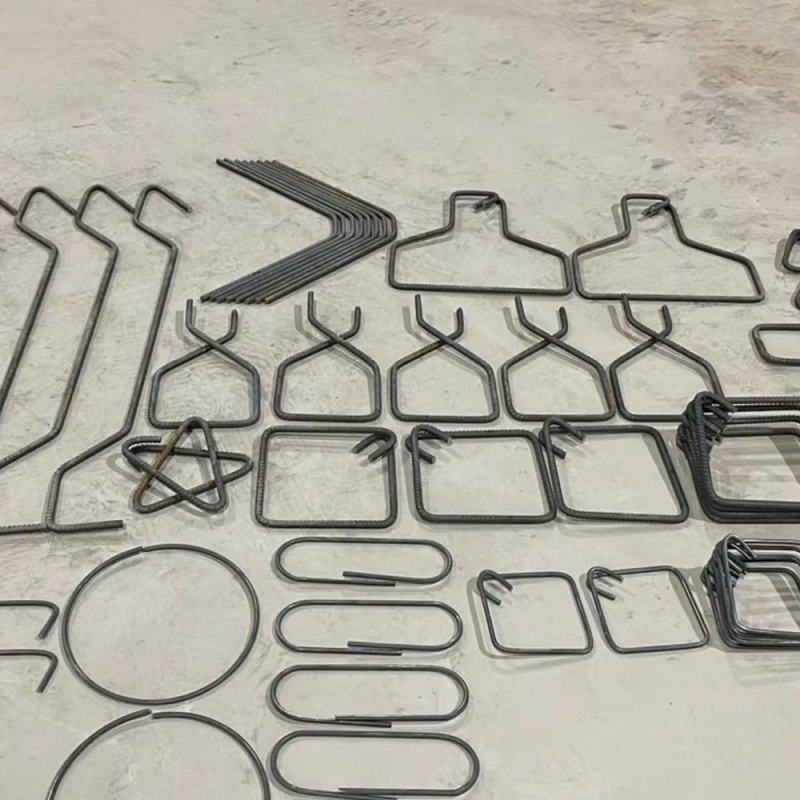

Neun Industrieunternehmen, darunter Zhongji Luyuan und Hebei Jiaoyang Welding, präsentierten gemeinsam intelligente Anlagen zur Stahlstabverarbeitung und skizzierten damit die Zukunftsperspektiven der Branche hin zu einer fortschrittlichen und intelligenten Technologieentwicklung.

![Bewehrungsmaschine Bewehrungsmaschine]()

Die Branche für Anlagen zur Stahlstangenverarbeitung erlebt einen beispiellosen technologischen Wandel. Im Jahr 2025 wird der Weltmarkt für automatische Stahlstangenverarbeitungsmaschinen weiter wachsen, mit einem durchschnittlichen Stückpreis von rund 70.000 US-Dollar und einem weltweiten Absatzvolumen von etwa 10.000 Einheiten.

Diese Geräte integrieren numerische Steuerungssysteme, programmierbare Einstellungen und robotergestützte Zuführsysteme und verbessern so die Genauigkeit, Konsistenz und Produktionsgeschwindigkeit der Verarbeitung erheblich.

Im August 2025 soll die Formulierung des ersten chinesischen Gruppenstandards im Bereich der digitalen Konstruktion von Stahlverarbeitungsanlagen erfolgen.Technische Anforderungen an digitale Managementsysteme für Anlagen zur Stahlstangenverarbeitung—wurde offiziell gestartet.

Dieser Standard wird eine einheitliche und standardisierte technische Grundlage für die Branche schaffen und die qualitativ hochwertige Entwicklung von Anlagen zur Stahlstabverarbeitung hin zu Intelligenz und Digitalisierung fördern.

![Bewehrungsmaschine Bewehrungsmaschine]()

Unter den jüngst angekündigten innovativen Errungenschaften stechen insbesondere die Roboterintegration und die automatischen Bindetechnologien hervor.

Die von der CCCC First Highway Engineering Group Fourth Engineering Co., Ltd. entwickelte „Intelligente Produktionslinie für roboterintegrierte vorgefertigte Stahlträgerrahmen“ gewann den ersten Preis im Innovationswettbewerb für intelligente Ausrüstungstechnologie im Straßenbau 2025.

Durch den Einsatz selbstentwickelter Informationstechnologien der neuen Generation wie numerischer Steuerungstechnik, Robotern und dem Internet der Dinge (IoT) realisiert diese Produktionslinie einen vollautomatisierten Betrieb während des gesamten Verarbeitungsprozesses von vorgefertigten Stahlträgerrahmen.

Im Bereich des Kernkraftwerkbaus nahm die China National Nuclear Corporation (CNNC) im Juli 2025 die automatische Stahlstab-Bindeproduktionslinie „Longgu Nr. 1-II“ am Standort des Kernkraftwerkprojekts Zhangzhou erfolgreich in Betrieb.

Dies ist Chinas erstes System von automatischen Bindesystemen, das für Stahlstäbe mit großem Durchmesser (32 mm bis 40 mm) in Kernkraftprojekten entwickelt wurde und aus fünf Hauptmodulen besteht: intelligente Materiallistenerkennung, automatische Materialauswahl und -zufuhr, präzises Verlegen, effizientes Binden und digitales Informationsmanagement.

In Tianjin wurde die intelligente Fertigungsanlage „Longji Intelligent“ für Stahlstabrahmen von einfach gelagerten Kastenträgern für Eisenbahnen – eine gemeinsame Entwicklung der Assembly Technology Company des CRCC Bridge Engineering Bureau (einem zentralen Unternehmen mit Sitz in Tianjin), der China Railway Design Corporation und des Beijing Construction Machinery Institute – im Abschnitt Tianjin der Hochgeschwindigkeitsstrecke Tianjin-Weifang in Betrieb genommen.

Angesichts der Herausforderungen in der Branche betreiben große Unternehmen aktiv technologische Forschung. Zhongji Luyuan Machinery Co., Ltd. erhielt kürzlich die Patentzulassung für eine „integrierte Richt- und Biegemaschine sowie ein Verfahren zur Stahlstangenverarbeitung“.

Mit dieser Anlage können Stahlstangen unterschiedlicher Durchmesser bearbeitet werden, wodurch die Verarbeitungseffizienz deutlich gesteigert wird.

Im ersten Halbjahr 2025 investierte Zhongji Luyuan 22,1033 Millionen Yuan in Forschung und Entwicklung, ein Anstieg von 11,12 % gegenüber dem Vorjahr.

Die Hebei Zhijian Machinery Manufacturing Co., Ltd. präsentierte ihre intelligente Produktionslinie zum Richten, Biegen und Schweißen von Stahlstangen für kleine Kastenträger im Autobahnbau. Diese Anlage ermöglicht eine vernetzte Produktion durch die Integration mehrerer intelligenter Stahlbearbeitungsmaschinen.

Die von dieser Linie hergestellten 3-in-1-Bügelbleche für Kastenträger werden durch kontinuierliches Schweißen ohne Unterbrechungen geformt und zeichnen sich durch eine stabile Struktur und eine Reduzierung des Rohmaterialverbrauchs um 8 % aus.

Der Einsatz dieser intelligenten Anlagen führt in praktischen Projekten zu erheblichen Vorteilen. Die von CCCC Second Harbor Engineering Co., Ltd. entwickelte flexible, intelligente Fertigungslinie für vorgefertigte Stahlkastenträger wurde beim Brückenprojekt Hubei Yanjing Jangtse eingesetzt. Dadurch konnte die Montageeffizienz der Bauteile um das 1,5-Fache gesteigert und eine Betondeckungsquote von über 96 % erreicht werden.

In der intelligenten Trägerfabrik des Guangxi Cangrong Section 8 Projekts realisiert Chinas erste eigenständig entwickelte, hochgradig roboterintegrierte, automatische Fertigteil-T-Träger-Produktionslinie die automatische Bearbeitung und Formung von Stahlstäben vom Rohmaterial bis zum Stahlstabrahmen, wobei die Formgebung jedes Stahlstabs nur etwa 2 Minuten in Anspruch nimmt.

90 % der Arbeitsschritte dieser Produktionslinie werden von Robotern durchgeführt, wodurch sich der Personalaufwand um 80 % reduziert.

Die erste landesweite intelligente Produktionslinie für vorgefertigte Stahlträger, die vom Dritten Ingenieurbüro des Chinesischen Bauwesens eigenständig entwickelt wurde, hat die Montage des ersten Trägers im zweiten Bauabschnitt des nördlichen Abschnitts der Wuhan Metropolitan Circle Expressway erfolgreich abgeschlossen. Dies stellt einen bedeutenden Durchbruch für das intelligente Bauen im chinesischen Infrastruktursektor dar.

In der intelligenten Trägerfabrik der Guangxi Cangrong Schnellstraße führen Roboter präzise das Richten, Schneiden, Biegen und Schweißen von Stahlstangen durch, wobei die Formgebung jedes Stahlstangenrahmens nur etwa 2 Minuten in Anspruch nimmt.

Im Vergleich zur herkömmlichen Produktionsweise reduziert diese Produktionslinie den Arbeitsaufwand um 80 % und verbessert gleichzeitig den Standardisierungsgrad der Konstruktion und die Arbeitssicherheit erheblich.

Von Kernkraftwerksbauten bis hin zu Schnellstraßen, von Hochgeschwindigkeitsstrecken bis zu Flussbrücken – intelligente Stahlverarbeitungstechnologien verändern die uns bekannte Bauindustrie in einem noch nie dagewesenen Tempo.

Mit dem Auslaufen des „14. Fünfjahresplans“ wird diese Welle der Digitalisierung der traditionellen Bauindustrie neue Möglichkeiten eröffnen.