CNC-Stahlstangenbiegemaschine, vollautomatische, intelligente Anlage – führend in der Innovation der Stahlstangenverarbeitung

Die herkömmliche manuelle Bearbeitung von 1.000 Standardbügeln erfordert 8–10 Mitarbeiter pro Tag. Eine CNC-Stahlbiegemaschine hingegen benötigt nur 1–2 Bediener und kann 2.000 Standardbügel pro Stunde bearbeiten. Die maximale Tagesleistung beträgt 12.000 Stück, was der Arbeitsleistung von 10–15 Fachkräften entspricht. Laut den Anwendungsdaten des 23. Metallurgischen Chemieprojekts Xinxang von Minmetals stieg die tägliche Verarbeitungsmenge an Rohstahlstäben nach dem Einsatz der CNC-Biegemaschine WGT-D3 von 1 Tonne auf 10 Tonnen. Ein 2-Personen-Team kann nun das bisherige Team von 20–30 Personen ersetzen, wodurch pro Projekt und Jahr über 800.000 Yuan an Lohnkosten eingespart werden.

Als Kernkomponente für die intelligente Transformation der Infrastruktur- und Bauindustrie ist die CNC-Stahlbiegemaschine speziell für die Bügelbearbeitung in Bereichen wie Gebäudeträger und -stützen, Brückengeländer und Versorgungstunnel entwickelt worden. Dank eines industrietauglichen SPS-Steuerungssystems und hochpräziser Servoantriebstechnik ermöglicht sie die vollautomatische Bearbeitung von Stahlstangen – vom Richten und Ablängen über das Biegen bis hin zum Schneiden – und ersetzt damit die herkömmliche manuelle Biegetechnik. Sie löst die branchenüblichen Probleme der manuellen Bearbeitung: geringe Effizienz, hohe Präzisionsschwankungen und erheblicher Materialverlust. Die Maschine wird bereits in Schlüsselprojekten wie dem 23. Metallurgischen Chemieprojekt Xinxang von Minmetals und dem Bau von Hochgeschwindigkeitsbrücken eingesetzt und hat sich als Standardausrüstung in intelligenten Stahlverarbeitungsanlagen etabliert.

Kernkonfiguration: Modulare Struktur bildet solide Grundlage für die Leistung

Intelligentes CNC-Steuerungssystem: Ausgestattet mit einer industrietauglichen SPS-Steuerung und einem 10- bis 12-Zoll-HD-Touchscreen, verfügt es über mehr als 500 integrierte, standardisierte Bügelgrafikvorlagen. Es unterstützt die Ein-Tasten-Einstellung von Parametern für rechteckige, kreisförmige, speziell geformte und komplexe 3D-Bügel. Neue Bediener können nach nur einer Stunde Schulung selbstständig arbeiten. Hochwertige Modelle sind mit dem BIM-MES-System kompatibel, das die Verarbeitungsmenge und Präzisionsdaten in Echtzeit hochlädt und so die visuelle Projektfortschrittskontrolle ermöglicht und die digitalen Anforderungen des modernen Bauwesens erfüllt.

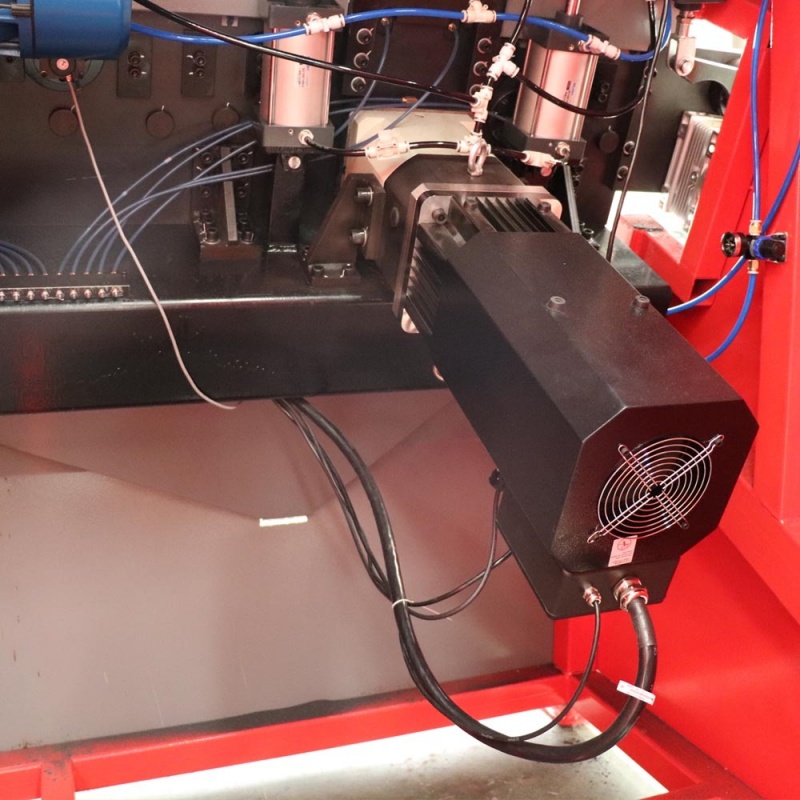

Präzise Bearbeitungseinheit: Durch den Einsatz eines horizontalen und vertikalen Doppelrichtradsystems in Kombination mit vier Antriebsrädern und leistungsstarken Dongling-Servomotoren ermöglicht diese Anlage das spannungsfreie Richten von gewickeltem Rundstahl (Φ5–Φ16 mm) und Stahlprofilen. Die Richtgenauigkeit ist 60 % höher als bei herkömmlichen Anlagen. Der Biegemechanismus basiert auf hochmanganhaltigem, vergütetem Stahl und ist mit einer intelligenten 3D-Biegetechnik ausgestattet, die Biegungen in beide Richtungen von 0–180° ermöglicht. Die Biegegeschwindigkeit beträgt 1050°/Sekunde, und der Biegefehler pro Punkt liegt innerhalb von ±0,5° – ein Wert, der den Branchenstandard deutlich übertrifft.

Effizientes Produktionshilfssystem: Ausgestattet mit zwei Sätzen von je 2 Tonnen starken Abwickelgestellen, unterstützt es die synchrone Doppellinien-Zuführung und kann zwei Stahlstangen mit einem Durchmesser von 5 bis 12 mm gleichzeitig verarbeiten. Die Produktionseffizienz ist 80 % höher als bei einlinienigen Anlagen. Einige Modelle verfügen über automatische Rücklauf- und Materialumschaltmechanismen, die flexibel zwischen Bügel-, Haken- und Brammenstahlverarbeitung umschalten können. So wird die Maschine vielseitig einsetzbar und die Investitionskosten werden deutlich gesenkt.

Stabiles Lager- und Schutzsystem: Der Maschinenkörper besteht aus verdickten Stahlplatten, die durch einteiliges Schweißen verbunden sind. Die tragenden Kernkomponenten sind gehärtet. Die Maschine kann in anspruchsvollen Baustellenumgebungen mit Staub und Vibrationen 24 Stunden lang störungsfrei betrieben werden und hat eine geplante Lebensdauer von 8–10 Jahren. Sie verfügt über integrierte Notbrems-, Überlastschutz- und Ölabsaugvorrichtungen und erfüllt somit die Standards für umweltfreundliches Bauen und sichere Produktion.

Kernleistungsvorteile: Mehrdimensionale Befähigung zur Verbesserung von Qualität und Effizienz

1. Effizienzsteigerung: 80 % direkte Reduzierung der Arbeitskosten

2. Millimetergenaue Präzision: Keine Nacharbeit zur Sicherstellung der Projektqualität

3. Flexible Anpassungsfähigkeit: Nahtloser Wechsel zwischen verschiedenen Szenarien

4. Energieeinsparung und Langlebigkeit: Weitere 30 % Reduzierung der Betriebs- und Wartungskosten

Technische Kernparameter

|

Parameterelement

|

Standardmodell (SGW12D-Serie)

|

High-End-Modell (WGT-D3-Serie)

|

|

Durchmesser der verarbeiteten Stahlstange

|

Einzeilig Φ5-13 mm; Zweizeilig Φ5-10 mm

|

Einzeilig Φ5-16 mm; Zweizeilig Φ5-12 mm

|

|

Biegewinkelbereich

|

0-180° (Bidirektional)

|

0-180° (Zweiwege, unterstützt 3D-Biegung)

|

|

Präzision in der Verarbeitung

|

Länge ±1 mm; Winkel ±1°

|

Länge ±1 mm; Winkel ±0,5°

|

|

Produktionseffizienz

|

1500-2000 Stück/Stunde (Standard-Steigbügel)

|

2000-2500 Stück/Stunde (Standard-Steigbügel)

|

|

Traktionsgeschwindigkeit

|

80-100 m/min

|

100 m/min

|

|

Gesamtleistung

|

20-30 kW

|

48-50 kW

|

|

Gesamtdimension

|

8000×1600×1800 mm

|

8500×1800×2000mm

|