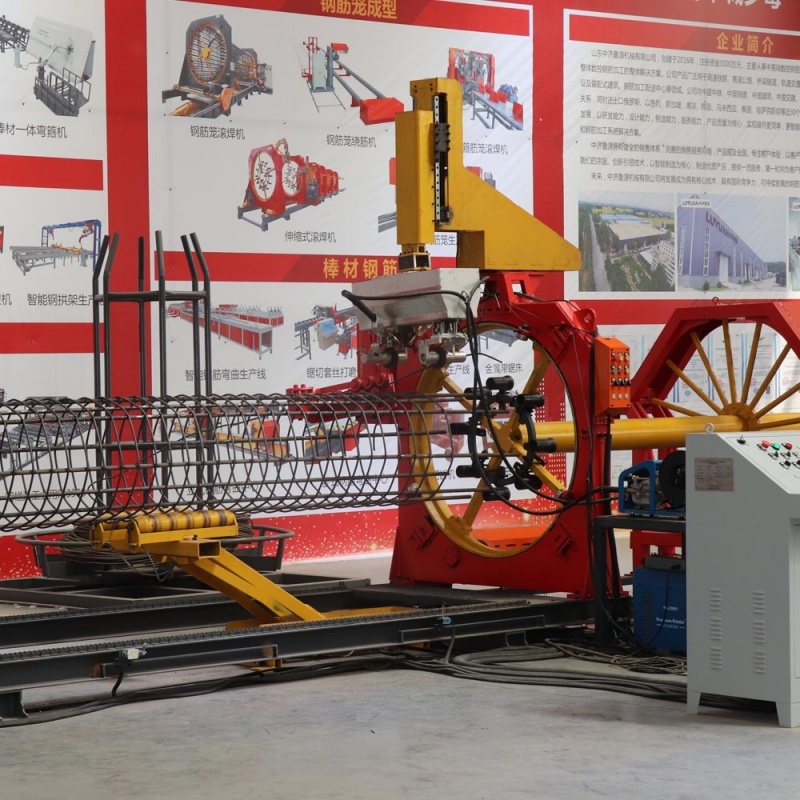

Die CNC-gefräste Walzenschweißanlage für Pfahlkörbe ist eine vollautomatische Produktionslinie, die das Abziehen, Richten, Zuführen, Wickeln, Schweißen und Entladen der fertigen Produkte integriert. Sie wurde speziell entwickelt, um die Schwachstellen traditioneller Fertigungsprozesse wie große Maßabweichungen, geringe Effizienz und die Abhängigkeit von Fachkräften zu beheben. Durch die Integration von CNC-Systemen und die Optimierung der mechanischen Strukturen ermöglicht sie die Transformation der Pfahlkorbfertigung von einer manuellen, erfahrungsbasierten zu einer präzisen, datengesteuerten Produktion. Die Anlage ist mit verschiedenen Materialien, darunter Gewindestahl und Rundstahl, kompatibel, ermöglicht die kundenspezifische Fertigung von Pfahlkörben mit unterschiedlichen Durchmessern und Längen und deckt den Bedarf von Unternehmen aus den Bereichen Transport, Energie, Bauwesen und anderen Branchen umfassend ab.

![Pfahlkäfig-Rollenschweißgerät Pfahlkäfig-Rollenschweißgerät]()

Wichtige technische Highlights: Doppelte Durchbrüche in Präzision und Effizienz

Die Kernkompetenz der CNC-Pfahlkäfig-Walzenschweißmaschine beruht auf der gemeinsamen Innovation von fünf modularen Technologien, die Präzision und Effizienz im Bearbeitungsprozess gewährleisten:

Intelligentes CNC-System: Verwendet eine Siemens SPS-Hauptsteuerung, sodass neue Bediener nach einer kurzen Schulung ihre Tätigkeit aufnehmen können.

Hochpräziser Übertragungsmechanismus: Gewährleistet die Gleichmäßigkeit der radialen Abmessung des Pfahlkorbs.

Synchrones Schweißsystem: Es zeichnet sich durch gleichmäßige Schweißnahtdurchdringung und hohe Festigkeit aus und beseitigt Qualitätsrisiken wie „fehlende Schweißnähte und unzureichende Schweißnähte“, die beim manuellen Schweißen auftreten.

Flexible Anpassungsstruktur: Ermöglicht Produktionsumstellungen ohne umfangreiche Umstrukturierungen.

Energiesparendes und verbrauchsreduzierendes Design: Senkt die Betriebs- und Wartungskosten um 20 % im Vergleich zu ähnlichen Geräten.

Kernleistungsparameter: Anpassung an unterschiedliche technische Anforderungen

Die wichtigsten Leistungsparameter der gängigen Modelle (beispielsweise LY-3500) decken die meisten Anwendungsfälle ab und liefern präzise Anhaltspunkte für Beschaffungsentscheidungen: Der Bearbeitungsdurchmesser reicht von 500 bis 3500 mm und ist mit Hauptbewehrungsdurchmessern von 10 bis 40 mm sowie Spiralbewehrungsdurchmessern von 5 bis 16 mm kompatibel. In einer Schicht (8 Stunden) können 24 bis 40 Abschnitte von 12 Meter langen Bewehrungskörben gefertigt werden – mit einer um 75 % höheren Effizienz als bei manueller Bearbeitung. Der Fehler im Hauptbewehrungsabstand beträgt ≤ ± 2 mm, die Gesamtgeradheitsabweichung ≤ 1 ‰. Damit werden die Präzisionsanforderungen anspruchsvoller Projekte wie Hochgeschwindigkeitsstrecken und Kernkraftwerke vollumfänglich erfüllt. Für spezielle Anwendungen sind zudem kundenspezifische CNC-Pfahlkorb-Walzenschweißmaschinen für Offshore-Windkraftanlagen erhältlich. Diese sind mit korrosionsbeständigen Schweißköpfen und Windschutzabdeckungen ausgestattet und somit optimal an die Anforderungen von Baustellen im maritimen Umfeld angepasst.

Vielfältige Anwendungsszenarien: Stärkung wichtiger globaler Projekte

Die Szenarioanpassungsfähigkeit der CNC-Pfahlkäfig-Walzenschweißmaschine wurde in vielen wichtigen globalen Projekten verifiziert:

Beim Padma-Brückenprojekt in Bangladesch wurde eine speziell für Brücken entwickelte CNC-Pfahlkorb-Walzenschweißmaschine eingesetzt, um über 1.300 Gründungspfahlkörbe mit einem Durchmesser von 1,2 Metern herzustellen. Dabei wurde eine Maßgenauigkeitsrate von 99,8 % erreicht und die Bauzeit um 40 % verkürzt.

Der australische Windpark Hornsdale wählte eine speziell für Offshore-Windkraftanlagen entwickelte CNC-Pfahlkorb-Walzenschweißanlage zur Massenproduktion von Pfahlfundamentkörben mit einem Durchmesser von 3500 mm, deren korrosionsbeständige Schweißnähte in der Meeresumgebung eine Lebensdauer von mehr als 50 Jahren aufweisen.

Beim Bau der Tiefbaugrube für den Dubai Creek Tower hat die kleine CNC-Pfahlkorb-Walzenschweißmaschine mit ihrer kompakten Bauweise und flexiblen Bedienung die Bearbeitung von über 500 Pfahlkörben mit kleinem Durchmesser effizient abgeschlossen und so Setzungen im Fundament wirksam verhindert.

Leitfaden zur Anpassung des Beschaffungsprozesses: Genaue Abstimmung der Projektanforderungen

Unterschiedliche technische Anwendungsfälle stellen unterschiedliche Anforderungen an CNC-gefräste Walzenschweißmaschinen für Pfahlkäfige. Bei der Beschaffung sollten drei Schlüsselaspekte berücksichtigt werden:

Für große lineare Projekte wie Brücken und Hochgeschwindigkeitsstrecken werden große Modelle mit einem Bearbeitungsdurchmesser von 1000-3500 mm bevorzugt, die mit intelligenten CNC-Systemen kombiniert werden, um eine Massenproduktion zu erreichen.

Für spezielle Anwendungsfälle wie Windkraft und Kernkraft müssen Korrosionsschutz- und Störungsunterdrückungsmodule individuell angepasst werden.

Für kleine und mittelgroße Gebäude oder abgelegene Projekte werden tragbare, kleine CNC-Pfahlkäfig-Walzenschweißmaschinen empfohlen, die Transportkomfort und Bearbeitungseffizienz in Einklang bringen.

Darüber hinaus sollte die Beschaffung auf europäischen und amerikanischen Märkten den Fokus auf energiesparende CNC-Pfahlkäfig-Walzenschweißmaschinen legen, um die Einhaltung von Umweltstandards wie EU Stufe V zu gewährleisten; Schwellenländer können kostengünstige Basismodelle wählen, um Kosten und Kernleistung in Einklang zu bringen.

Als Kernkomponente für die intelligente Modernisierung des Gründungsbaus fördert die CNC-Pfahlkorb-Walzenschweißmaschine mit ihren Kernvorteilen Präzision, Effizienz und Flexibilität den Wandel der Pfahlkorbfertigung von „Made in China“ zu „Intelligenter Fertigung in China“. Ob für groß angelegte Infrastrukturprojekte oder kundenspezifische Bauvorhaben – sie bietet adaptive Produktionslösungen und wird zu einer Schlüsselkomponente für Bauunternehmen, um deren Wettbewerbsfähigkeit zu stärken.