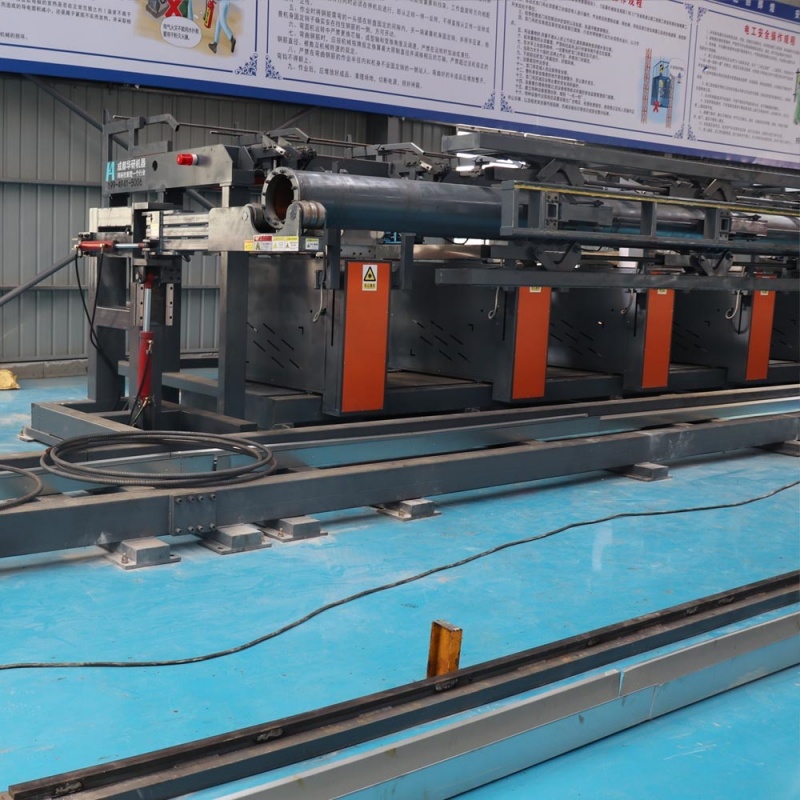

Intelligente Vollprozess-Arbeitsstation zum Schweißen von Stahlkäfigen

Durchbruch in Sachen Effizienz: Nach der Einführung der Arbeitsstation in einem Autobahnprojekt stieg die Tagesleistung von 3 Einheiten (manuell) auf 15 Einheiten; 800 Stahlkäfige wurden in 3 Monaten fertiggestellt, 1 Monat früher als geplant;

Kosteneinsparungen: Bei einem städtischen Schienenverkehrsprojekt wurden 6 Schweißer eingespart, wodurch über 1,2 Millionen RMB an jährlichen Arbeitskosten und etwa 300.000 RMB an jährlichen Materialkosten für Schweißreparaturen eingespart wurden;

Branchenanerkennung: Derzeit im Dienst von 15 Infrastrukturunternehmen und in Schlüsselprojekten in 12 Provinzen Chinas eingesetzt.

I. Kernproduktwert: Lösung von drei Hauptproblemen beim Infrastrukturschweißen

Die Schweißzeit für einen einzelnen 12-Meter-Stahlkäfig wird von 8–10 Stunden auf 0,5 Stunden reduziert.

Die Schweißqualifikationsrate wird von 85 % auf 99,8 % erhöht;

Die Arbeitskosten für ein einzelnes Projekt werden um mehr als 3 Millionen Yuan gesenkt.

Es ist zu einem „Effizienzmotor“ für Infrastrukturprojekte wie Hochgeschwindigkeitszüge, Schnellstraßen und den städtischen Schienenverkehr geworden.

Energieverbrauch: Gesamtleistung von 55 kW, 15 % energieeffizienter als vergleichbare Geräte; die täglichen Stromkosten (8 Stunden) betragen ungefähr 400 RMB;

Installationszyklus: Standardisierter Installationsprozess, bei dem die Inbetriebnahme und Inbetriebnahme innerhalb von 7 Tagen abgeschlossen ist;

Anpassungsbereich: Stahlkäfigdurchmesser Φ600–Φ3000 mm, Länge 6–24 Meter; unterstützt kundenspezifische kreisförmige, quadratische und polygonale Querschnitte;

Betriebsschwelle: Touchscreen + grafische Benutzeroberfläche; normale Arbeiter können nach 2 Tagen Schulung selbstständig arbeiten.

Vorverkauf: Kostenlose Bereitstellung von Standortplanungszeichnungen (einschließlich Wasser- und Stromplänen) und Plänen zur Geräteauswahl; kundenspezifische Konfiguration basierend auf den Kapazitätsanforderungen des Projekts;

Im Verkauf: Einsatz von 3 Ingenieuren für die Inbetriebnahme vor Ort; gleichzeitige Durchführung von Betriebs- und Wartungsschulungen; Verteilung vonBetriebs- und Wartungshandbuch für die Ausrüstung;

After-Sales: 24-Stunden-Hotline-Reaktion; Vor-Ort-Wartung innerhalb von 12 Stunden; 1 Jahr Garantie auf Kernkomponenten (Roboter, Motoren); lebenslange Ersatzteilversorgung;

Upgrades: Kostenlose Upgrades der Funktionen für intelligente KI-Qualitätsprüfung (automatische Identifizierung von Schweißfehlertypen) und digitaler Zwilling (3D-Simulation des Produktionsprozesses) innerhalb von 3 Jahren nach dem Kauf.

Durchbruch in Sachen Effizienz: Nach der Einführung der Arbeitsstation in einem Autobahnprojekt stieg die Tagesleistung von 3 Einheiten (manuell) auf 15 Einheiten; 800 Stahlkäfige wurden in 3 Monaten fertiggestellt, 1 Monat früher als geplant;

Kosteneinsparungen: Bei einem städtischen Schienenverkehrsprojekt wurden 6 Schweißer eingespart, wodurch über 1,2 Millionen RMB an jährlichen Arbeitskosten und etwa 300.000 RMB an jährlichen Materialkosten für Schweißreparaturen eingespart wurden;

Branchenanerkennung: Derzeit im Dienst von 15 Infrastrukturunternehmen und in Schlüsselprojekten in 12 Provinzen Chinas eingesetzt.