Die CNC-gesteuerte Draht- und Stabbiegemaschine ist eine multifunktionale, automatische Anlage zur Stahlstabverarbeitung mit Servoantrieb, intelligenter Steuerung und Präzisionsmechanik. Sie wurde speziell entwickelt, um den Nachteil herkömmlicher Draht- und Stabbiegeverfahren zu lösen, die separate Arbeitsgänge erfordern. Durch die Integration fortschrittlicher CNC-Technologie in die Baupraxis ermöglicht diese Anlage die integrierte Bearbeitung von Richten, Schneiden und Biegen von Drahtrollen und geraden Stäben. Sie produziert flexibel verschiedene Produkte wie Bügel, Haken und Sonderformen und findet breite Anwendung im Wohnungsbau, Brückenbau, Tunnelbau, in der Fertigteilfertigung sowie in der Stahlverarbeitung und -verteilung. Sie ist eine Schlüsselkomponente zur Steigerung der Effizienz von Stahlstabbiegeprozessen und zur Senkung der Produktionskosten.

![automatischer Steigbügelbieger automatischer Steigbügelbieger]()

I. Kernstruktur und Arbeitsprozess

Die Anlage ist modular und integriert aufgebaut und besteht aus sechs Kernmodulen: einem Zweimodus-Zuführsystem, einem intelligenten Richtsystem, einem Präzisionsschneidsystem, einem mehrdimensionalen Ringbiegesystem, einem Fertigproduktsortiersystem und einem CNC-Steuerungssystem. Durch intelligente Verknüpfung ermöglicht sie einen nahtlosen Wechsel zwischen Draht- und Stabstahlverarbeitung.

-

Zweistufige Zuführstation: Ausgestattet mit zwei Zuführeinheiten – einem Drahtspulenhalter und einem Stangenzuführtisch –, die je nach Rohmaterial flexibel umgeschaltet werden können. Am Drahtende kommt ein hydraulischer Spannspulenhalter zum Einsatz, geeignet für gewickelte Stahlstangen mit einem Durchmesser von 4–12 mm, mit automatischer Drahtverwicklungsschutzfunktion. Am Stangenende sorgt ein V-förmiger, verschleißfester Zuführwalzentisch für gerade Stäbe mit einem Durchmesser von 10–25 mm und einer Zuführgeschwindigkeit von bis zu 60 m/min. Die Anlage unterstützt die gleichzeitige Zuführung mehrerer Teile und gewährleistet in Verbindung mit einer intelligenten Füllstandserkennung eine kontinuierliche Materialnachschub.

-

Intelligente Richtstation: Mehrere Präzisionsrichträder und ein Servo-Richtmechanismus sorgen für präzises Richten. Bei der Drahtbearbeitung wird die innere Spannung der Spule durch adaptive Druckanpassung abgebaut; bei der Stangenbearbeitung erfolgt das Richten mithilfe von Positionierreferenzblöcken. Das integrierte Durchmessererkennungsmodul passt die Richtparameter automatisch an die Spezifikationen der Stahlstange an. Die Richtgenauigkeit beträgt ±0,5 mm/m und gewährleistet so die Genauigkeit der nachfolgenden Bearbeitungsschritte.

-

Präzisionsschneidstation: Ausgestattet mit einem hydraulisch angetriebenen Hochgeschwindigkeits-Schneidmesser mit Klinge aus einer speziellen Legierung, das eine hohe Schnittgeschwindigkeit und eine ebene, gratfreie Schnittfläche gewährleistet. Dank der dualen Längensteuerung durch Servomotor und Encoder erreicht die Schnittlängengenauigkeit ±1 mm und ermöglicht die Einstellung beliebiger Längen im Bereich von 60–1000 mm. Die Maschine eignet sich sowohl für Einzel- als auch für Serienschnitte von Stahlstangen unterschiedlicher Spezifikationen und bietet eine um 40 % höhere Schneidleistung als herkömmliche Anlagen.

-

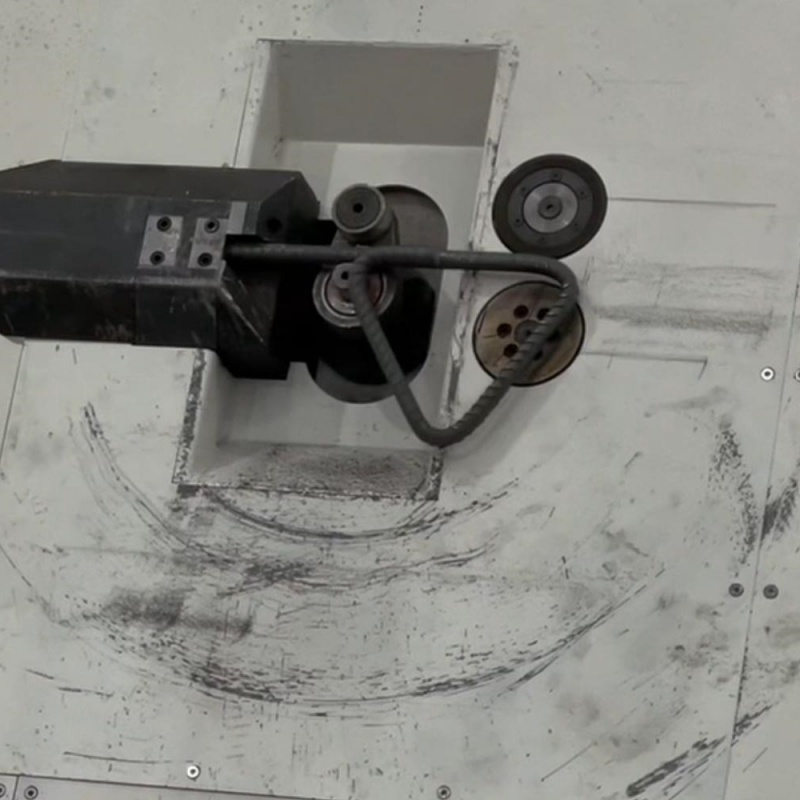

Mehrdimensionale Bügelbiegeanlage: Der zentrale Bügelbiegemechanismus wird von einem um 360° drehbaren Servomotor angetrieben und ist mit schnell austauschbaren Biegebacken ausgestattet. Er ermöglicht das Biegen von Bügeln beliebiger Formen mit weniger als 20 Seiten, darunter quadratische, rechteckige, rautenförmige, polygonale und diverse Sonderformen. Die Biegekraft wird automatisch an die Eigenschaften von Drähten und Stäben angepasst. Die minimale Biegegröße für Drähte beträgt 60 × 60 mm, die maximale Biegegenauigkeit für Stäbe liegt bei ±0,5°. Während des Biegevorgangs treten weder Rückfederung noch Verformung auf.

-

Sortierstufe für Fertigprodukte: Diese Stufe ist über einen intelligenten Materialwendearm mit dem Sortiersilo verbunden und sortiert die Fertigprodukte automatisch gemäß den voreingestellten Produktspezifikationen in verschiedene Silos. Sie ist mit einer Zählfunktion ausgestattet, die die Ausbringungsmenge jeder Spezifikation in Echtzeit anzeigt und so einen vollautomatischen Prozess vom Rohmaterialeingang bis zur Entnahme der Fertigprodukte ermöglicht.

II. Kernleistungsparameter

| Parameterkategorie |

Spezifische Indikatoren |

Bemerkungen |

|---|

| Verarbeitungsbereich |

Draht: Φ4-12 mm (Rundstahl/Gewindestahl); Stange: Φ10-25 mm (Gewindestahl) |

Geeignet für Stahlstangen der Güteklassen HRB335/400/400E/500 |

| Verarbeitungsgenauigkeit |

Längengenauigkeit ±1 mm; Winkelgenauigkeit ±0,5°; Richtgenauigkeit ±0,5 mm/m |

Doppelsteuerung von Servomotor und Encoder |

| Produktionseffizienz |

1800–2200 Stück/Stunde (Steigbügel); Bearbeitungszeit pro Stück ≤ 3 Sekunden |

Messwert von Φ8-Draht-Standardbügeln (300×300mm) |

| Energiekonfiguration |

Gesamtleistung 22 kW; Richtservomotor 9,5 kW; Reifenbiegeservomotor 5,5 kW; Schneidemotor 5,5 kW |

Energiesparendes Servosystem, 25 % geringerer Energieverbrauch als herkömmliche Geräte |

| Gerätespezifikationen |

Gesamtabmessungen: 3200 × 1200 × 1850 mm; Gesamtgewicht: ca. 2,8 Tonnen |

Ausgestattet mit Universalrädern für einfache Bewegung vor Ort |

| Funktionskonfiguration |

Speichert 100 Sätze von Verarbeitungsparametern; unterstützt die Bearbeitung von Sonderformen mit bis zu 20 Seiten; ausgestattet mit einem Selbstdiagnosesystem für Fehler. |

Bedienung über 7-Zoll-Farb-Touchscreen |

III. Zentrale Wettbewerbsvorteile

-

Doppelfunktion in einer Linie, kompatibel mit der Verarbeitung verschiedener Spezifikationen: Diese Anlage überwindet die Beschränkung herkömmlicher Geräte auf die Verarbeitung nur eines Rohmaterials und ermöglicht die Verarbeitung von Drähten (Φ4–12 mm) und Stäben (Φ10–25 mm) in einer einzigen Linie. Es müssen keine Kernkomponenten ausgetauscht werden, und die Rohmaterialart kann einfach per Touchscreen umgeschaltet werden. Im Vergleich zur separaten Anschaffung von Draht- und Stabbiegemaschinen reduziert diese Anlage die Investitionskosten um mehr als 40 % und spart 50 % Platz. Sie eignet sich besonders für kleine und mittlere Verarbeitungsbetriebe sowie Baustellen mit begrenztem Platzangebot.

-

Vollautomatische Prozesssteuerung, drastische Reduzierung der Arbeitskosten: Der gesamte Prozess von der Rohmaterialzufuhr bis zur Sortierung der Fertigprodukte läuft vollautomatisch ab. Lediglich ein Bediener ist für die Parametereinstellung und die Rohmaterialnachfüllung erforderlich. Manuelle Eingriffe sind bei Kernprozessen wie Richten, Schneiden und Biegen nicht notwendig. Im Vergleich zur herkömmlichen manuellen und teilmechanisierten Fertigung reduziert sich der Arbeitsaufwand um mehr als 80 %. Hochgerechnet auf eine 10-Stunden-Schicht ersetzt dies die Arbeitsleistung von 20 bis 30 Fachkräften und spart jährlich über 1,5 Millionen Yuan an Arbeitskosten.

-

Präzise Steuerung, minimaler Materialverlust: Durch die duale Regelung mit Servoantrieb und Lichtschranke wird der Schnittlängenfehler auf ±1 mm begrenzt, die Biegewinkelgenauigkeit auf ±0,5° und die Produktqualitätsrate auf 100 % reduziert. Nacharbeit aufgrund von Maßabweichungen wird somit vollständig vermieden. Der kontinuierliche Formgebungsprozess minimiert den Materialverlust am Drahtkopf und begrenzt die Restlänge des Stabes auf 50 mm. Die Materialausnutzung ist im Vergleich zu herkömmlichen Verfahren um 3–5 % höher. Bei einer jährlichen Verarbeitungskapazität von 1000 Tonnen Stahlstäben ergeben sich so Einsparungen von über 100.000 Yuan an Rohmaterialkosten.

-

Flexibel und effizient, anpassungsfähig an vielfältige Produktionsanforderungen: Der 7-Zoll-Farb-Touchscreen ist mit einem intelligenten Betriebssystem ausgestattet, das die grafische Parametereingabe unterstützt und 100 Verarbeitungsparametersätze mit unterschiedlichen Spezifikationen speichert. Für die Serien- und Kleinserienfertigung dauert der Parameterwechsel nur 30 Sekunden. Die Maschine kann quadratische, rechteckige, rautenförmige, polygonale und diverse Sonderformen von Bügeln verarbeiten und erfüllt damit die Anforderungen an die Stahlstabbearbeitung für verschiedene Projekte wie Wohnungsbau, Brückenbau und Tunnelbau. Sie eignet sich für Stahlstäbe verschiedener Festigkeitsklassen von HRB335 bis HRB500 und ermöglicht die Bearbeitung mehrerer Spezifikationen ohne Werkzeugwechsel.

-

Langlebig und stabil, kontrollierbare Betriebs- und Wartungskosten: Die Kernkomponenten bestehen aus hochverschleißfesten Materialien: Die Richtscheibe ist aus Cr12MoV-Legierung gefertigt und bietet eine um 60 % erhöhte Lebensdauer; das Schneidmesser aus Wolframstahl ermöglicht über 50.000 Anwendungen nach nur einem Austausch; der Ringbiegemechanismus ist gekapselt, wodurch Staub und Schmutz effektiv verhindert und der Wartungsaufwand reduziert werden. Das Gerät verfügt über ein Selbstdiagnosesystem, das den Betriebszustand in Echtzeit überwacht und bei Störungen warnt. Die jährliche Ausfallrate liegt unter 5 %, und die Betriebs- und Wartungskosten sind 20 % niedriger als bei vergleichbaren Produkten.

IV. Anwendungsszenarien und Erfolgsbeispiele

Diese Anlage eignet sich für diverse Anwendungen im Bauwesen, insbesondere für die Bügelverarbeitung im Wohnungsbau, die Bearbeitung von Formstahl im Brücken- und Tunnelbau, die Standardstahlverarbeitung in Fertigteilwerken sowie die Chargenverarbeitung von Stahl in Stahlverarbeitungs- und -verteilungszentren. Sie wird bereits erfolgreich in Projekten wie einem Sozialwohnungsbauprojekt des Fünften Chinesischen Bauingenieurbüros, einem Tunnelprojekt der 17. Chinesischen Eisenbahn-Unternehmensgruppe und einem großen Fertigteilwerk eingesetzt. Im Fertigteilwerk produziert die Anlage über 20.000 Standardbügel pro Schicht und Tag. Der Materialverlust wurde von 8 % im Vergleich zum herkömmlichen Verfahren auf 3 % reduziert, was jährliche Kosteneinsparungen von über 2 Millionen Yuan ermöglicht. Die Produktgenauigkeit erfüllt die Anforderungen der nationalen Normen für die Abnahme der Bauqualität im Betonbau.